●? 本質(zhì)安全水平高

?? ?系統(tǒng)具備超限報警���、停機保護等完善的安全聯(lián)鎖功能。

?? ?可實現(xiàn)自動收放管��,作業(yè)人員可減員至1人���。

?? ?自動化信息化裝備的應用���,增強了生產(chǎn)安全的可靠性�����。

?? ?乳膠基質(zhì)經(jīng)通過聯(lián)合國危險運輸品分類測試系列8�����,為5.1級(氧化劑)。

?? ?采用先進的末端敏化工藝�����,提高了泵送過程的本質(zhì)安全水平�。

?? ?作業(yè)數(shù)據(jù)自動上傳。

●? 質(zhì)量可靠

?? ?液壓電控系統(tǒng)穩(wěn)定可靠����,液壓采用手自一體線性比例控制閥,實現(xiàn)高精度液壓的流量控制�。

?? ?計量精準,流量計計量誤差為0.5%���,裝藥計量誤差僅為1%�����。

?? ?可選配保溫系統(tǒng)�,保證高寒地區(qū)的穩(wěn)定應用。

?? ?敏化采用低常溫快速敏化工藝���。

●? 節(jié)能環(huán)保�����,運行成本低

?? ?工藝先進��,無料頭料尾���。

?? ?料倉采用水滴形料倉,箱體堅固耐用�����,余料量少�����。

?? ?單位產(chǎn)能大,裝藥效率達到300kg/min��。

?? ?遙控操作�����、方便高效��。

●? 完善的售后服務體系

?? ?建立了1+N服務體系�。

?? ?服務方式先進、及時精準����。

?? ?實現(xiàn)遠程運維。

●? 配方可調(diào)��,可匹配任何硬度的巖石

●? 配置自動收放管系統(tǒng)��,可自動收放裝藥軟管和自動計量孔深

●? 裝藥爆破無縫對接�����,方便爆破作業(yè):自動記錄匹配裝填的孔網(wǎng)參數(shù)(序號�����,裝藥量�、孔深),并具備自動記錄���、存儲�����、上傳����、打印等功能

●? 底盤通過性高���,適應復雜地理環(huán)境作業(yè)

●? 可根據(jù)需求選擇前端敏化車型�、末端敏化車型

1�、技術簡介

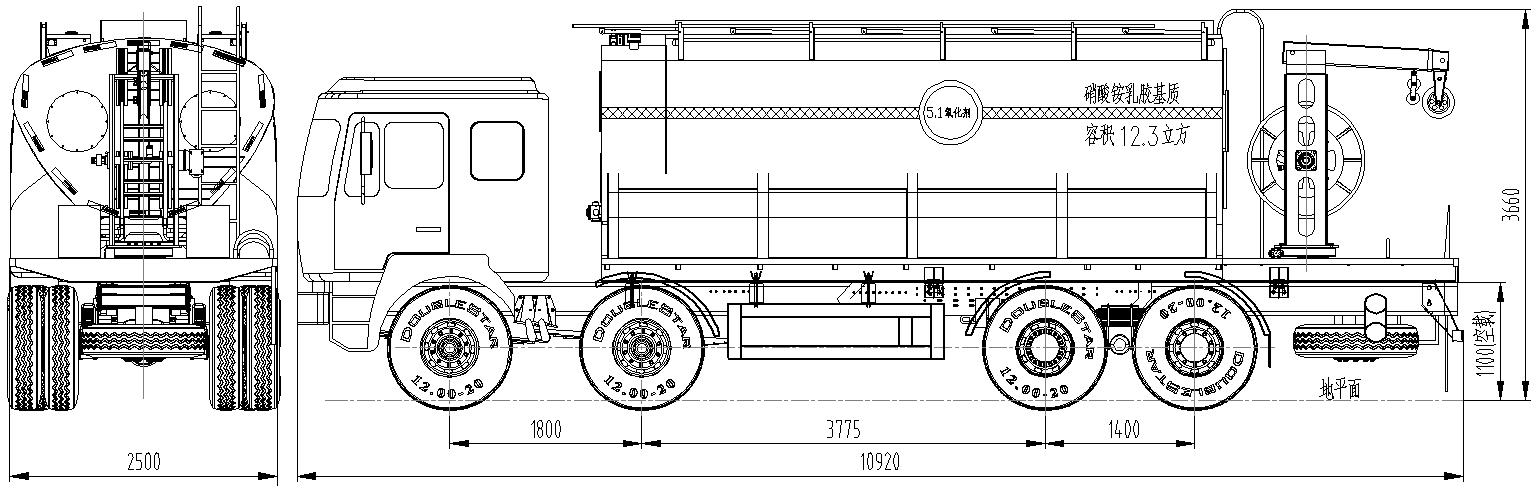

JWL-BCRH-15型現(xiàn)場混裝乳化炸藥車(乳化車),由深圳市金奧博科技股份有限公司研發(fā)���,委托具備車輛改裝資質(zhì)和危險品罐體生產(chǎn)資質(zhì)的程力專用汽車股份有限公司生產(chǎn)制造���。

該乳化車于2012年2月通過了現(xiàn)場混裝乳化炸藥車安全評價報告(編號:ALGK-AP-MB-SB-XZ-2020-001234(B)),2012年7月通過了工信部安全生產(chǎn)司和科技司聯(lián)合組織的科技成果鑒定(證書編號:鑒字[2012]第009號)���,于2012年11月錄入《民用爆炸物品專用生產(chǎn)設備目錄》(增補9)(工信安函[2013]3號)����,符合國家及行業(yè)相關要求。2012年7月9日通過了JWL-RMA工業(yè)炸藥現(xiàn)場混裝車動態(tài)監(jiān)控信息系統(tǒng)民用爆炸物品技術成果驗收��。

2020年5月已通過乳化混裝車的汽車公告�,該公告錄入《道路機動車輛生產(chǎn)企業(yè)及產(chǎn)品公告》第332批。

2�����、工藝簡介及工藝流程

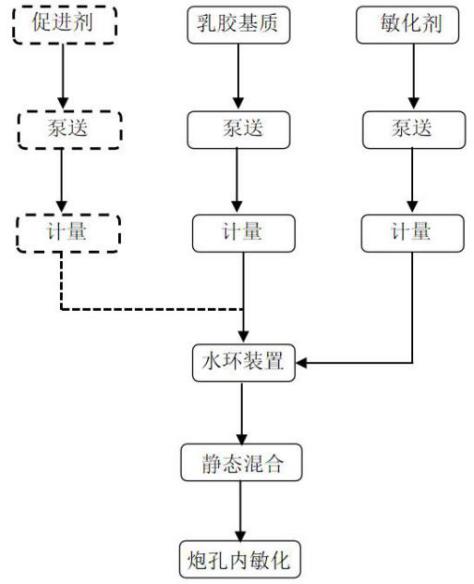

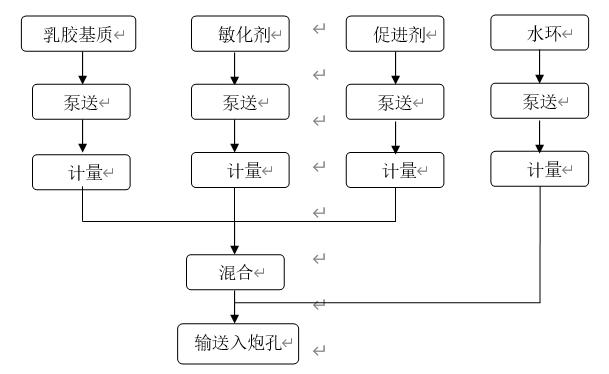

乳化車裝載乳膠基質(zhì)����、敏化劑、促進劑和水�,駛?cè)氡谱鳂I(yè)現(xiàn)場,通過泵送系統(tǒng)將乳膠基質(zhì)���、敏化劑和促進劑充分混合后裝填到炮孔。通過軟管收放系統(tǒng)將裝藥軟管精準送至炮孔�����,通過裝藥輸送混合系統(tǒng)將乳膠基質(zhì)、促進劑和敏化劑安全輸送至炮孔內(nèi)���,在輸送過程中通過水環(huán)輸送系統(tǒng)保證高粘度乳膠的遠距離輸送�,通過靜態(tài)混合器將乳膠���、敏化劑和促進劑充分混合并改善乳膠粘度�����,混合后的乳膠基質(zhì)和敏化劑均勻敏化形成高性能的乳化炸藥��。乳化車可根據(jù)客戶和裝藥需求采用末端敏化或前端敏化�,工藝流程如下圖所示:

圖2? JWL-BCRH-15型現(xiàn)場混裝乳化炸藥車工藝流程圖(末端敏化)

圖3 JWL-BCRH-15型現(xiàn)場混裝乳化炸藥車工藝流程圖(前端敏化)

3�、主要技術參數(shù)如下:

外形尺寸 | 10920×2500×3660 (mm) |

汽車底盤 | 重汽HOWO |

發(fā)動機功率 | 257kW |

排放標準 | 國Ⅵ |

底盤動力 | 柴油燃料 |

整車質(zhì)量 | 32 t |

載重 | ≥15 t |

最高時速 | 80 km/h |

是否有限速裝置 | 有 |

是否帶ABS功能 | 是 |

最大爬坡率 | ≥30% |

最小轉(zhuǎn)彎半徑 | ≤11m |

乳膠基質(zhì)料倉容積 | 12.3 m3 |

敏化劑料倉容積 | 0.72m3 |

促進劑料倉容積(預留) | 0.3 m3 |

水箱容積 | 1.0 m3 |

防凍劑箱 | 0.3 m3 |

水環(huán)比例 | 1~4% |

敏化劑比例 | 0~0.5% |

裝藥效率 | 100~300 kg/min可調(diào) |

裝藥軟管規(guī)格 | 1.5″(可選配1″或2″) |

裝藥軟管長度 | ≥40 m |

計量誤差 | ≤±1% |

適應炮孔范圍 | ≥70mm;適用于露天礦山的水孔等各種工況條件下 |

伸縮臂最大旋轉(zhuǎn)角度 | 180° |

乳膠泵驅(qū)動方式 | 液壓馬達驅(qū)動 |

其他配置 | 配置冷暖空調(diào)、LED車載顯示屏���、手持遙控器���、安全聯(lián)鎖,GPS定位����、車載監(jiān)控系統(tǒng)等 |

4�����、技術優(yōu)越性

JWL-BCRH-15型現(xiàn)場混裝乳化炸藥車具有安全智能��、穩(wěn)定可控��、操作便捷��、計量精準���、高效低耗等特點,主要技術特點如下:

(1)獨特的料倉結(jié)構(gòu)(專利號:ZL201530086179.2)

乳化車采用水滴形料倉�,增加了安息角度,提高了乳膠基質(zhì)在料倉中的流動性��,有效減少了乳膠基質(zhì)在料倉中的余量��。水滴形結(jié)構(gòu)不僅增加了罐體本身的強度和剛度�����,而且提升了車輛的外觀美感����。它非常適合車輛在顛簸的礦山道路行駛,已在新疆�、內(nèi)蒙、福建����、安徽、云南�、廣東、重慶�、陜西、遼寧����、江西等多個廠家應用,客戶反映良好���。

圖4水滴型料倉

基質(zhì)料倉采用304不銹鋼制作�����,設置有50mm厚保溫層���,采用阻燃型保溫棉材料,具有良好的防腐蝕�、保溫���、防火阻燃和抗凍性能。設計過程經(jīng)過了專業(yè)的強度校核與計算���,采用優(yōu)良的加工工藝充分保證了焊接�、安裝質(zhì)量及使用年限����。

(2)自動收放管,降低勞動強度

自動收放管系統(tǒng)由回轉(zhuǎn)平臺�、卷筒、伸縮臂����、裝藥軟管等組成。卷筒伸縮臂作業(yè)半徑達2.3m�����,大大提高了單次作業(yè)半徑的范圍��,滿足多方位炮孔機械化裝藥的需求����。裝藥軟管通過卷筒自動伸縮和收放系統(tǒng)���,可實現(xiàn)自動收管和退管���,大幅降低了工人的勞動強度��,作業(yè)人員可減員至1人���,極大地提高了裝藥效率。

圖5卷筒收放系統(tǒng)

(3)PID閉環(huán)控制系統(tǒng)�、裝藥計量準確

電氣控制系統(tǒng)采用西門子的PLC、IFM的流量計和知名品牌的180脈沖/轉(zhuǎn)的速度傳感器�,實現(xiàn)了按工藝配方的促進劑和敏化劑流量的PID閉環(huán)比例控制、乳膠基質(zhì)與促進劑和敏化劑的隨動PID閉環(huán)比例控制���,泵馬達轉(zhuǎn)速的PID閉環(huán)比例控制����,從而使裝藥計量誤差控制在±1%以內(nèi)�����,有效地保障了乳化炸藥的精確配比和整體爆破效果。液壓系統(tǒng)采用先進的手自一體閥���,控制精度高���,可靠性好。出現(xiàn)電氣故障時�,仍可通過操作手柄,使設備在應急狀態(tài)下繼續(xù)運行完成裝藥���。

圖6帶速度傳感器的液壓馬達及手自一體液壓閥組

(4)比例控制�����,工藝配比可調(diào)

乳化車自動裝藥時��,只需要設定系統(tǒng)的裝藥速度�,系統(tǒng)根據(jù)設定的裝藥速度自動匹配所有參與工藝設備�����,通過PID閉環(huán)控制系統(tǒng)��,自動輸送精準比例的物料��,真正意義上的實現(xiàn)了一鍵啟動裝藥,整個裝藥過程方便可靠����。同時,可根據(jù)爆破需要在控制界面通過簡單操作��,調(diào)整工藝配比���,滿足不同的炸藥的生產(chǎn)需求。

(5)多重聯(lián)鎖保護�、安全可靠

乳化車配置高性能的底盤和取力裝置,保證了整車動力全部來源于底盤發(fā)動機��,裝藥作業(yè)過程不需要外接電源����。同時,配置的液壓系統(tǒng)具備冷卻��、過載等保護功能����,保證了乳化車的可靠性和穩(wěn)定性。

乳化車采用先進的檢測儀器�����,實時準確地監(jiān)測、采集乳化車的工作信息���。系統(tǒng)設置了完善的壓力����、溫度����、液位、斷流����、過載保護等安全連鎖保護裝置,同時具有剩余原料計算的功能�,有效地保障了設備運行的安全性,防止生產(chǎn)系統(tǒng)物料斷流���。罐體頂部雙側(cè)安裝有800mm高度的升降安全防護欄����,以及防滑型縷空不銹鋼踏板��,確保了作業(yè)人員在罐體頂部作業(yè)時的人身安全。

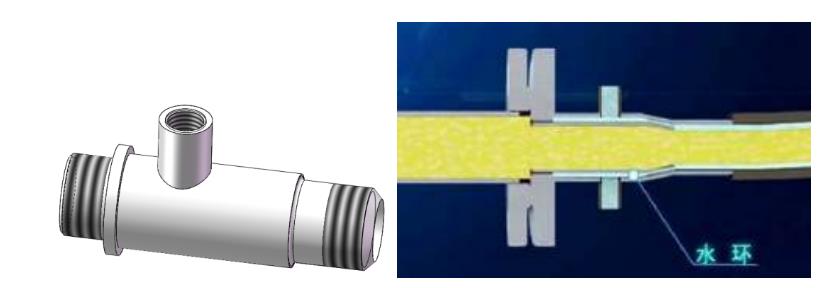

(6)獨特的水環(huán)減阻(專利號:ZL201120244364.6)

在裝藥泵與軟管之間設置了特制的水環(huán)結(jié)構(gòu)��,使高黏度的乳膠基質(zhì)在水環(huán)潤滑下實現(xiàn)遠距離輸送�,在0.5~0.8MPa的輸送壓力下,乳膠基質(zhì)的輸送距離可達80m以上�。水環(huán)減阻輸送技術可有效降低同等管徑、同等流量下的輸送壓力���,從而實現(xiàn)乳膠基質(zhì)的遠距離輸送�,對于車輛難以靠近的炮孔可將裝藥軟管拖至炮孔附近裝填���,從而實現(xiàn)多方位的炮孔裝填。其外形結(jié)構(gòu)如下:

圖7水環(huán)結(jié)構(gòu)

(7)炮孔靜態(tài)混合和快速敏化技術

在輸藥軟管前端或末端裝有先進的炮孔靜態(tài)混合器��。該混合器不僅能使乳膠基質(zhì)�、促進劑和敏化劑進行充分混合,而且通過其對乳膠基質(zhì)的剪切作用有效地提高了混合后乳化炸藥的黏度����,顯著提高了炸藥的爆破效果。同時根據(jù)環(huán)境溫度��、乳膠基質(zhì)溫度��,調(diào)整促進劑的加入量或濃度即可滿足不同溫度條件下的快速敏化,乳膠基質(zhì)裝入炮孔后�����,經(jīng)過10~30min即完成發(fā)泡���、形成有起爆具感度的乳化炸藥��。

(8)PLC集中控制�、車內(nèi)車外雙控制系統(tǒng)��、方便高效

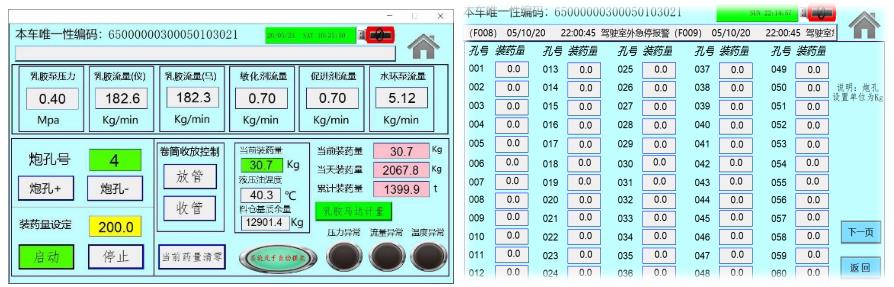

駕駛室控制系統(tǒng)設置LED車載顯示屏�,裝藥系統(tǒng)各環(huán)節(jié)所需的自動控制功能采用PLC集中控制,作業(yè)人員能在駕駛室完成正常的生產(chǎn)操作���。采用友好的人機控制界面�,并配置性能優(yōu)越的遙控裝置�����,操作人員通過簡單地操作�����,即可完成裝藥、清洗�、上傳數(shù)據(jù)等功能,減輕了作業(yè)人員的勞動強度�����,降低了作業(yè)成本����。

(9)信息息化程度高、裝藥爆破無縫對接

裝藥操作界面友好��,具有基質(zhì)溫度�����、液壓油溫度�����、敏化劑流量����、促進劑流量等顯示功能��,預置單孔裝藥量生產(chǎn)過程中,系統(tǒng)能自動記錄���、存儲和上傳所裝填的孔網(wǎng)參數(shù)��,信息記錄穩(wěn)定可靠���,包括孔數(shù)、批次裝藥量��、累計裝藥量�����、孔深等信息����,方便爆破員進行爆破作業(yè)統(tǒng)計。

圖8 裝藥操作界面

(10)獨特的水氣清洗系統(tǒng)

乳化車配置了水氣清洗系統(tǒng)���,對裝藥完成后的輸藥管路等進行清洗�����,為下次裝藥作好準備���。車輛在乳膠管路��、敏化劑管路�、促進劑管路與水環(huán)管路處預留有壓縮空氣連接口(G1/2″),在使用完水清洗完系統(tǒng)后���,可利用底盤壓縮空氣對管路進行清洗���,防止在極端低溫環(huán)境下,產(chǎn)生管道凍裂的情況�����。

水氣清洗系統(tǒng)同時可對裝藥泵進行清洗�,在裝藥泵與料倉放料閥之間安裝有一個三通接頭,三通接頭處預留一個與清洗水泵出口連接快速接頭���,只要將清洗水泵出口管路與快速接頭連接�,啟動乳膠泵�,即可有效的清洗裝藥泵和管路系統(tǒng)�。

(11)配備獨立保溫系統(tǒng),專門針對高寒地區(qū)用戶

乳化車可以選配燃油鍋爐保溫系統(tǒng)�,可實現(xiàn)多點檢測均衡調(diào)節(jié)保溫�����。高寒地區(qū)使用的乳化車在整車啟動前�,可以為駕駛室供暖和為敏化劑���、乳膠�、促進劑�、柴油與水提供保溫滿足高寒地區(qū)作業(yè)要求。

(12)底盤適用性強����、維護成本低

乳化車配套使用的汽車底盤,具有動力充足�,適用性強,油耗低等優(yōu)點�����,可適應多泥��、崎嶇��、彎路、易滑等條件惡劣的礦區(qū)道路��。車輛最大爬坡能力為30%��,最小轉(zhuǎn)彎半徑為11m����。同時考慮到舒適性,汽車駕駛室配置了冷暖空調(diào)����。車輛可靠性高、維護成本低�。

(13)乳膠泵進料閥、清洗閥采用自動控制氣動閥

乳化泵進料閥��、清洗閥采用自動控制氣動閥���,可在駕駛室內(nèi)完成所有裝藥操作�,避免操作人員開機及清洗作業(yè)進行頻繁操作�,可降低工作人員勞動強度,提高現(xiàn)場工作效率���,提升自動化操作����。

5�、混裝乳化車實物照